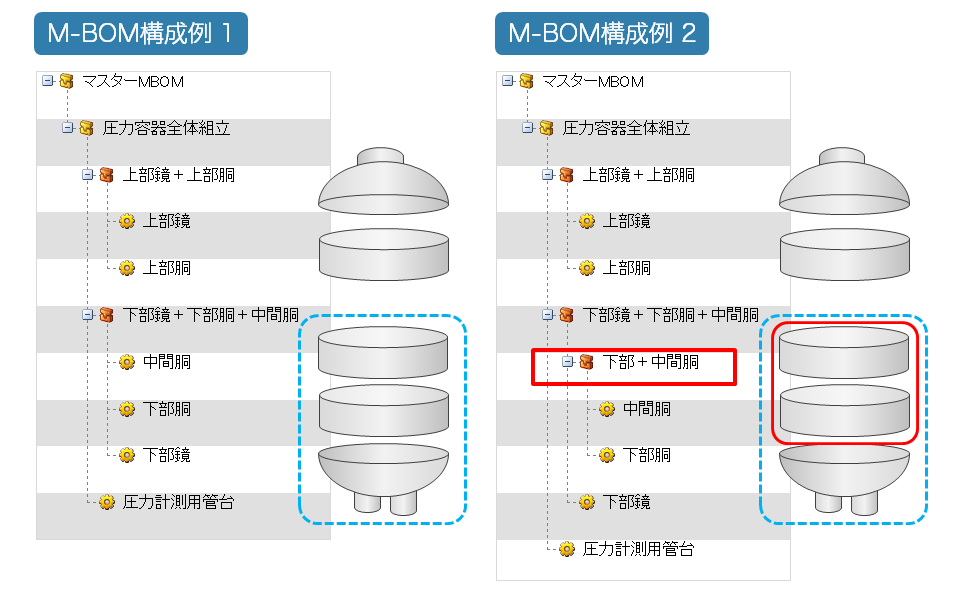

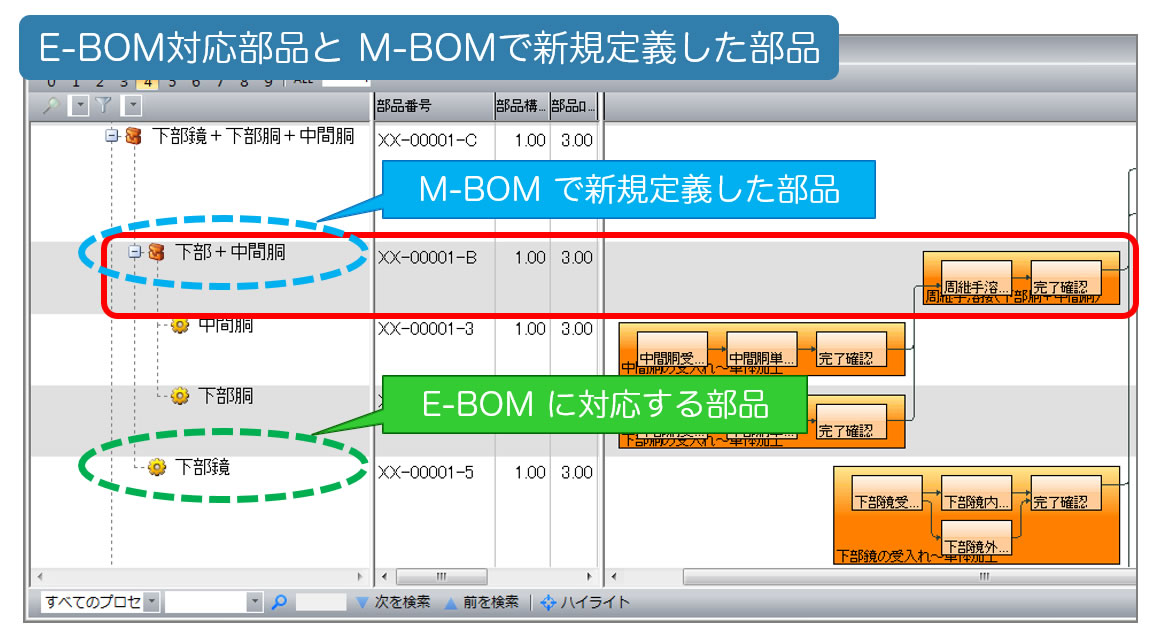

少し視点を変えて、仮に、「下部+中間胴」を表す組立(要領)図を出図しており、E-BOM部品として定義していたとします。

組立図に合わせてM-BOM部品を作成することで、E-BOMが変更された際のチェックポイントにすることができます。

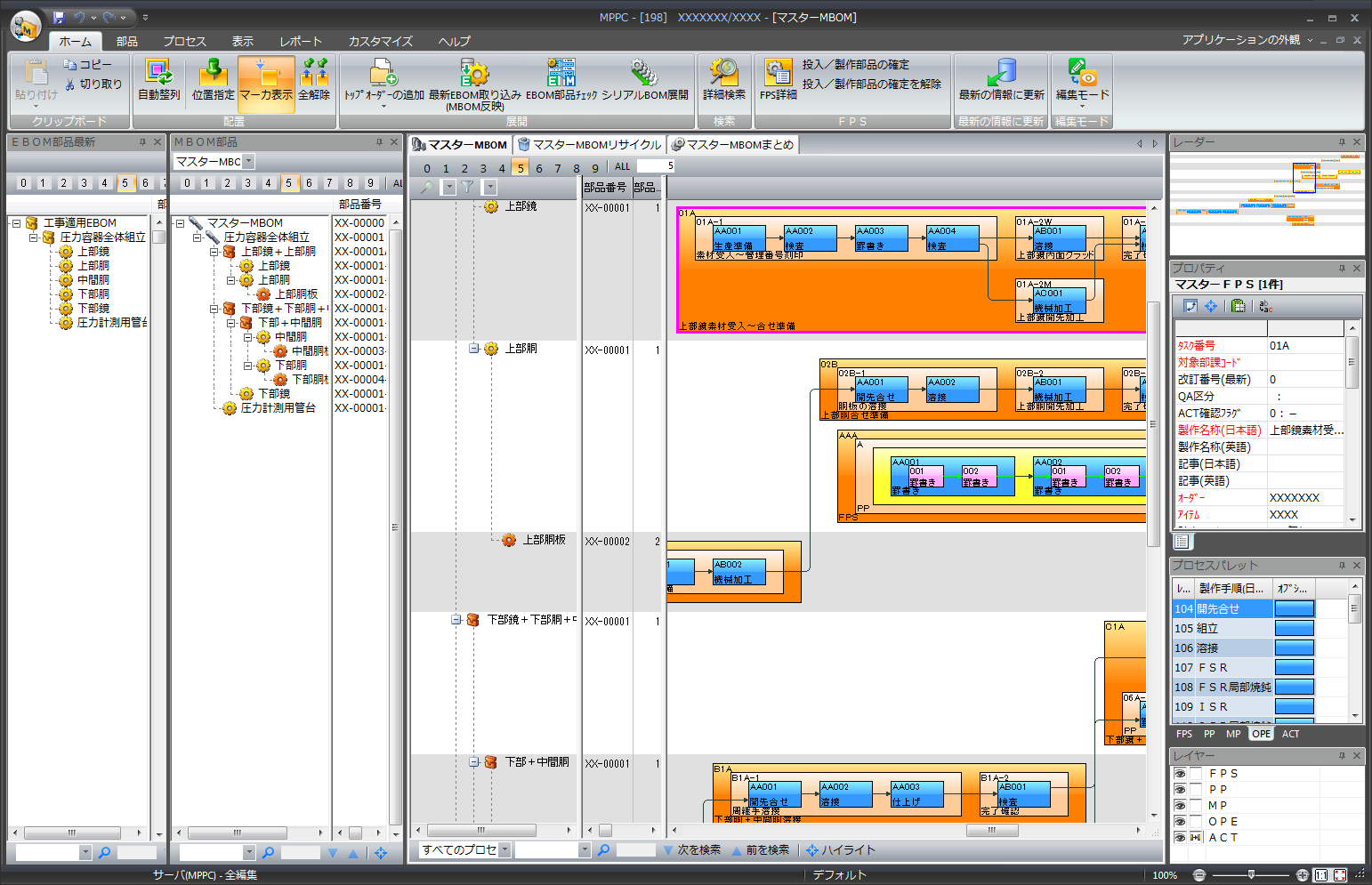

MPPCreatorでは、黄色の部品アイコンがE-BOM部品、オレンジ色の部品アイコンがM-BOM部品を表しています。

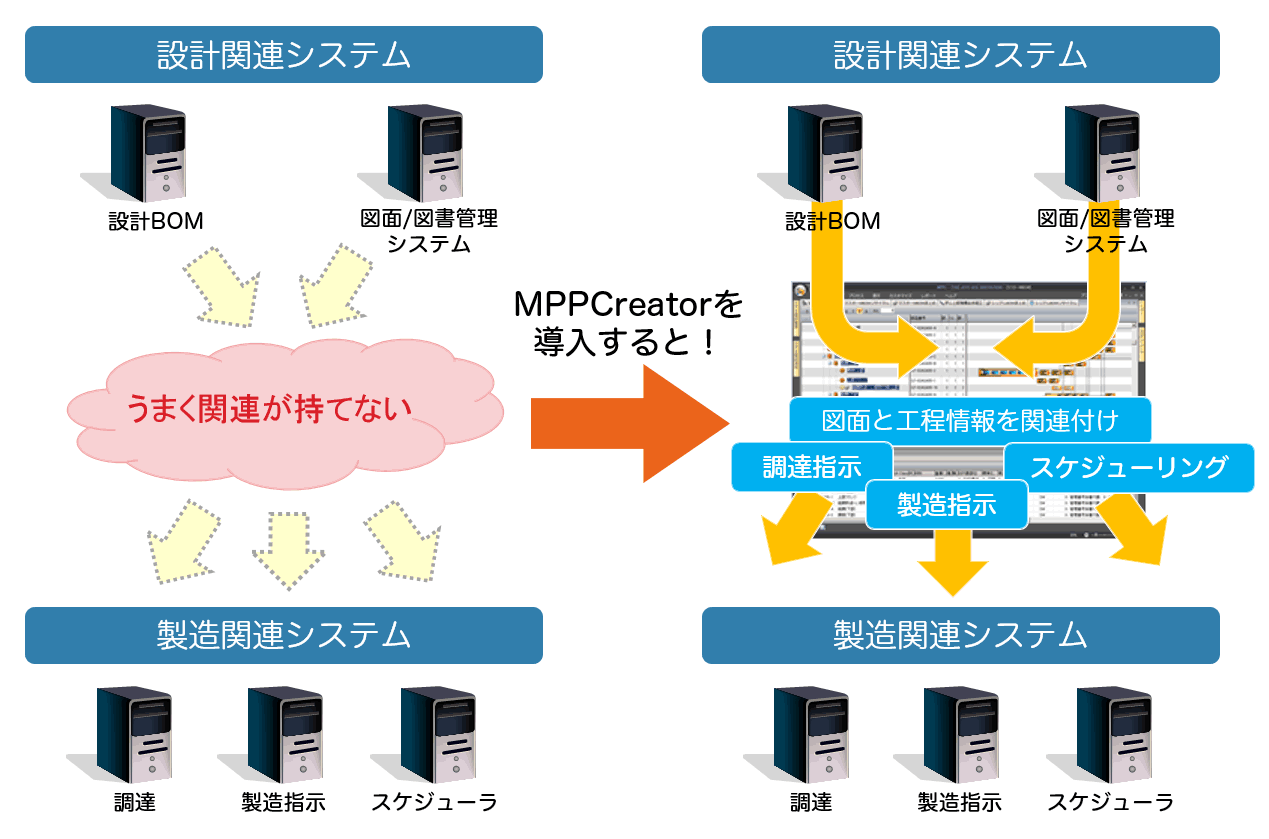

一般的には、一定以上の大きさや複雑さの部品になると、組立(要領)図に類する図面や指示書が作成されます。通常、これらの図面や指示書は、設計変更連絡書のようなもので設計変更箇所が通知され、それを担当者の判断で工程に反映していましたが、MPPCreatorでは、M-BOMを介して設計変更箇所を現場が必要とする工程情報につなぐことが可能になります。

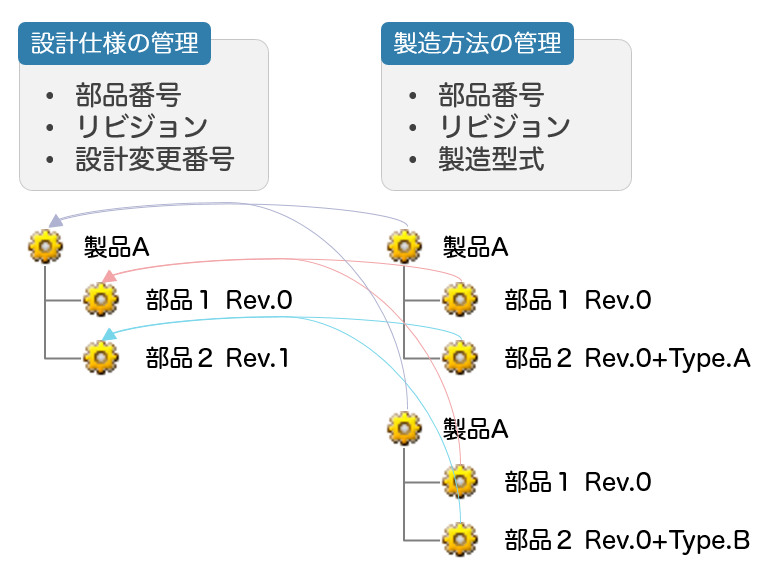

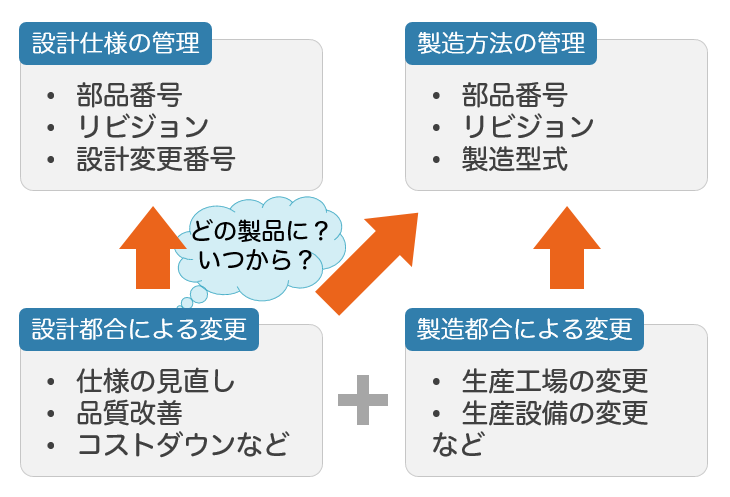

一般的なE-BOMでは、「部品番号」+「リビジョン」+「設計変更番号」という切り口で部品の仕様を管理しています。

それに対して、MPPCreator上でのM-BOMは、「部品番号」+「リビジョン」+「製造型式」という切り口で部品の製造方法を管理します。ここで、M-BOM側での「リビジョン」は、E-BOM の「リビジョン」と一致させる運用も、個別に採番する運用も可能です。

また、「製造型式」(図中では Type で表現)を利用して、当該部品の製造工場やメーカー違いなどの製造仕様を識別します。

各「製造型式」違いの部品仕様として、メーカー型番を登録したり、メーカー図面や原価を管理することができます。「製造型式」が異なる部品は、属性も工順も個別に設定することが可能になります。

内部的には、M-BOM部品側から対応するE-BOMの「部品番号」+「リビジョン」+「設計変更番号」を管理するイメージとなります。

図中では、[部品2]が「製造型式」違いの部品を表していますが、その直接の親製品[製品A]は同じ部品として識別されています。これは、M-BOM上で「製造型式」が異なっていても、完成した部品(対応するE-BOM)が同じであることを表しています。

これにより、1つのE-BOM部品に対して、異なる製造方法をもつ複数のM-BOM部品が管理でき、E-BOMの設計変更に関連するM-BOMを識別可能となります。

設計部門において、仕様の見直し、品質改善、コストダウンのため設計変更が発生した場合、M-BOMや工程情報も同期して修正する必要があります。

設計変更通知には適用日や、「在庫がなくなったら適用」といった適用条件が明記されていることもあります。誤記修正や原価の見直し、まったく同じ部品だが取引先メーカーが異なる場合など、生産準備業務に影響がない設計変更も存在します。

一方で、生産技術部門では、どの時点でのE-BOMを受け取り生産準備を開始するかは業種業態により様々です。初版がリリースされる前から検討を開始しなければ、納期に間に合わない業種業態もあり、その場合、E-BOMがリリース(承認&確定)されているかどうかにかかわらず、それ以降の設計進捗分を生産準備検討結果に反映する必要があります。

また、その部品の生産工場、設備、規制、資格など様々な要因で工程情報を各々変更しなければなりません。もちろん、ひとつの部品を同時に複数の製造ラインで製作することもあります。

ここでひとつの課題がでてきます。生産技術部門の担当が検討の基にするE-BOM情報はどのように管理できるのでしょうか?

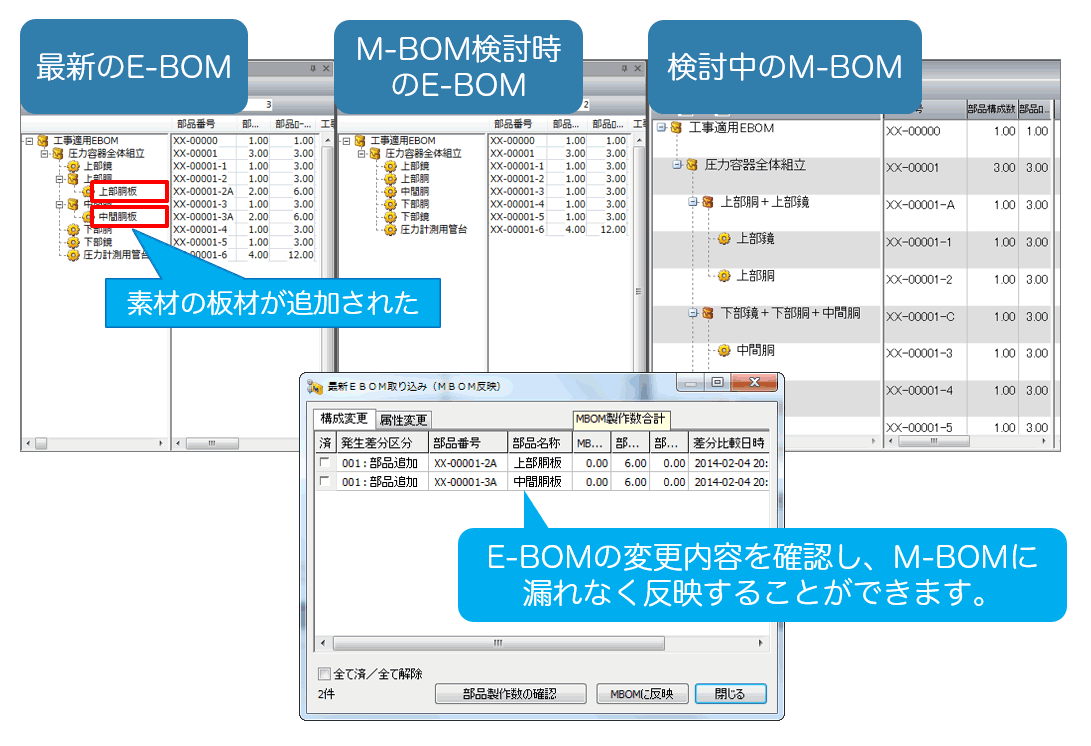

MPPCreatorでは、図のようなロジックで設計進捗を反映していきます。

左から、[最新状態のE-BOM] [M-BOM検討に利用したタイミングでのE-BOM] [現在のM-BOM]の状態を表します。

生産技術担当がM-BOMを検討しはじめたタイミングで、その時点でのE-BOMのスナップショットが保持されます。その後、設計進捗と共に変更される最新のE-BOMと、M-BOM検討時のE-BOMスナップショットを比較することで何が変更されたかを差分検知できます。

これにより、E-BOMリリース前からM-BOMを検討していたとしても、その後の設計進捗を検知することができます。差分が発生した部品は、差分リスト画面上で部品を選択することにより、検討中のM-BOMにジャンプする事ができます。

初期状態では、[最新状態のE-BOM] [M-BOM検討に利用したタイミングでのE-BOM]が一致していますが、設計検討の過程でE-BOMは変更される可能性があります。

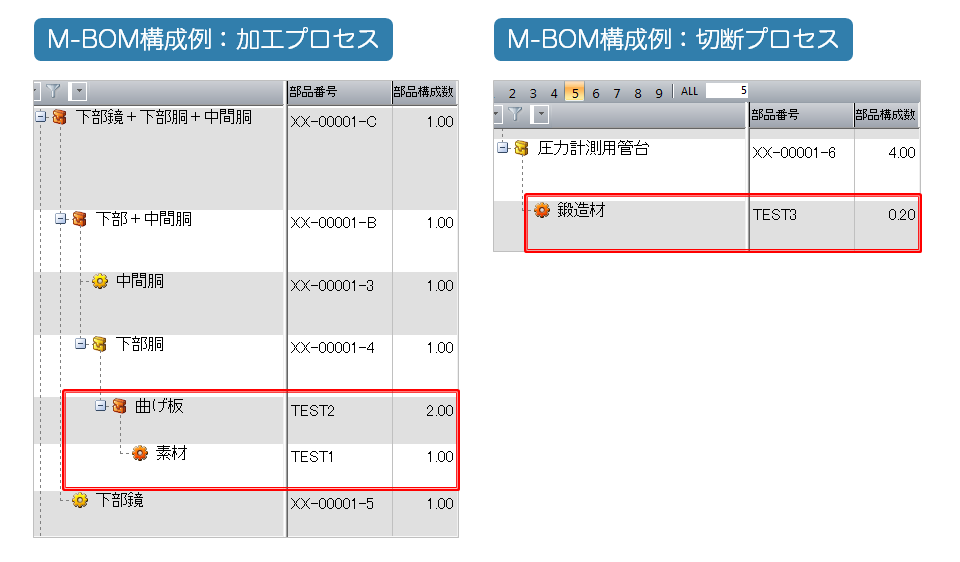

板材から製作するのか鍛造材を購入するのか、未確定の状態で製作・検査プロセスを検討していたと仮定します。M-BOMの検討の途中で、設計が素材部品をE-BOMに追加したとします。今回の例では、板材を2枚合わせて各胴を製作するよう指示があったことを表しています。これらの差分情報は、リスト状態で消込みの確認ができるようになっています。

このようにE-BOMとM-BOMの対応付けを行うことで、E-BOMがリリース前であっても生産準備の検討が行えるようになります。

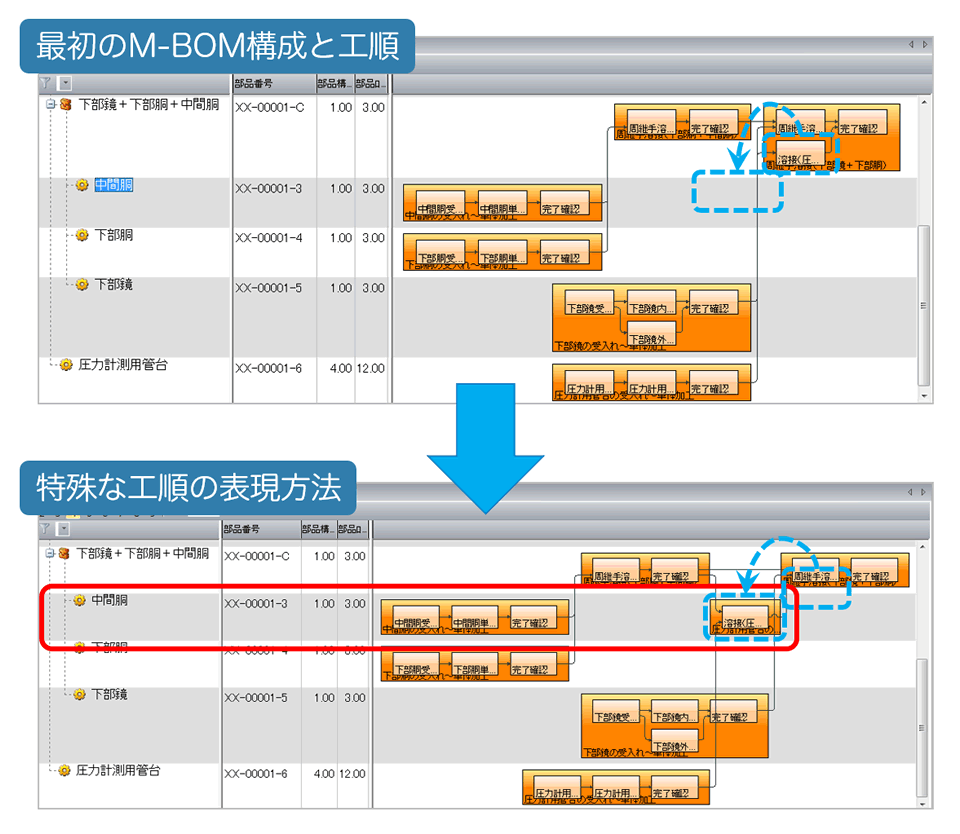

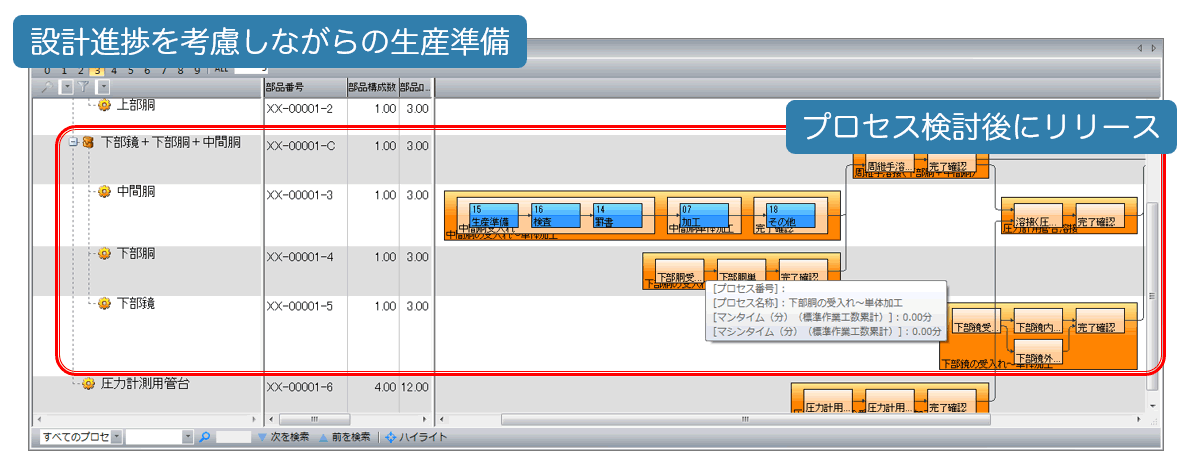

図のように、プロセスは階層定義する事ができるようになっています。「概略」プロセスしか定義できない状態であれば「概略」プロセスを定義し、「詳細」プロセスが定義可能であれば、その部分だけを詳細化していくことが可能です。また、プロセスには装置などの資源の他、図面や指示書を関連付ける事ができます。

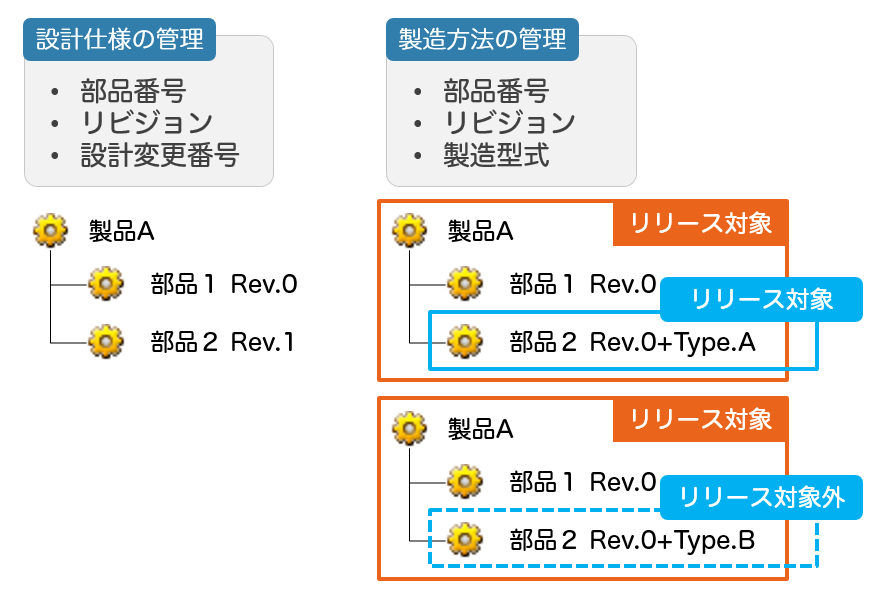

設計進捗状況を確認しつつ製作&検査プロセスの最終確認を行い、検討が完了したらM-BOMをリリースしていきます。

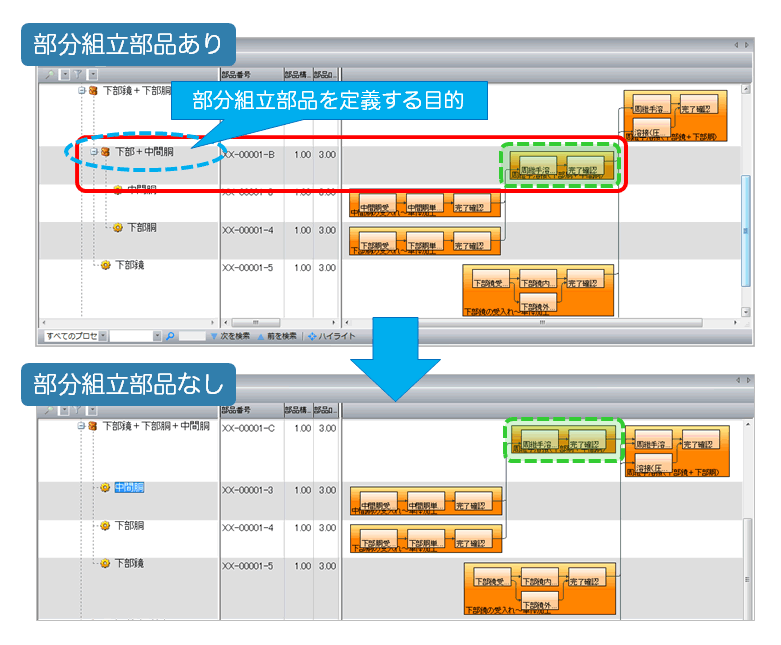

プロセス検討においては、部品単位にリリースを行う仕組みとなっているため、プロセスをリリースする単位に合わせてM-BOMの部分組立部品を定義することを想定しています。

部品やプロセスをリリースする事により、その時点での下位構成の情報や関連付けられていた図面&図書、プロセスなどが編集できなくなり、検討結果として確定した状態になります。もし、リリース済のM-BOM部品やそのプロセス情報を編集したい場合には、生産技術担当は

- 改訂する。(M-BOM部品のリビジョンをインクリメントする)

- 工程変更する。(「製造型式」を変更する)

- リリース取止めする。(「リリース」処理を取止めて状態を戻す)

のいずれかの処理を行う必要があります。